English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Didelio skersmens plastikinių vamzdžių tipai ofshore Engineering

„Ningbo Fangli Technology Co., Ltd.“, kaip gamintojas, turintis beveik 30 metų ekstruderio gamybos linijos įrangos patirtį, turime daug įrangos gamybos patirties ir galime suteikti jums profesionalių techninių rekomendacijų ir įrangos pirkimo pasiūlymų.

Po dešimtmečius trukusių tyrinėjimų pasaulinei jūrų inžinerijai yra dviejų tipų didelio skersmens plastikiniai vamzdžiai: stiesus ekstruzinis vientisas sieninis vamzdis ir spirale suvyniotas sieninis vamzdis.

1. Large skersmens tiesus ekstruzinis vientisas sieninis vamzdis

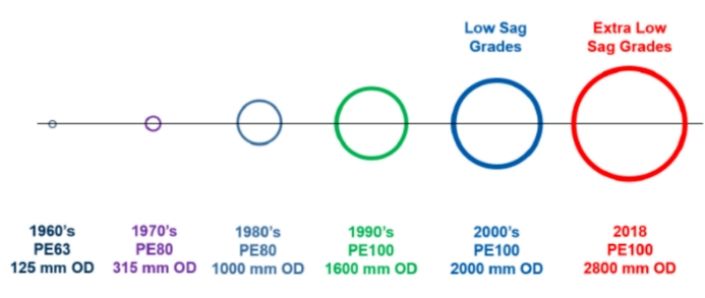

Termoplastinis vamzdis prasideda nuo tiesioginio ekstruzijos vientiso sieninio vamzdžio. Procesas yra išlydyti plastiką ir išspausti jį iš žiedinės formos, o tada atvėsinti, kad būtų galima formuoti. Mažo ir vidutinio skersmens vamzdžių diapazone dauguma plastikinių vamzdžių naudoja tiesius ekstruzinius vientisus vamzdžius. Tačiau didelio skersmens storasienių vamzdžių ekstruzijos problema ankstyvoje stadijoje nebuvo išspręsta. Priežastis ta, kad išlydyta stora sienelė, išspausta iš didelio skersmens storasienio vamzdžio štampavimo galvutės, prieš atvėsdama ir formuojanti gravitacijos veikiama „sulinks“, t. Todėl ankstyvoje stadijoje tiesioginio ekstruzijos būdu galima gaminti tik plonasienius ir didelio skersmens plastikinius vamzdžius. Taikymas taikomas tik plonasieniams vamzdžiams, tokiems kaip „jūros vandens įleidimo ir drenažo vamzdynas“, „jūros drenažo vamzdynas“ ir remonto įdėklas, ir negali būti taikomas slėginiams vamzdžiams, kuriems reikalingas mažas sienelės storio ir skersmens santykis (SDR). Šiame amžiuje pasaulis atliko daug tyrimų iredidelio skersmens plastikinių storasienių vamzdžių kūrimo ir gamybos tyrimas. Viena vertus, žaliavų įmonės ir toliau kuria specialią dervą vamzdžiams, pasižyminčias geresnėmis mechaninėmis savybėmis ir atsparumu slinkimui. Patobulinta didelio tankio polietileno vamzdžių dervaPE63–PE80, PE100,PE100-RC, tada į „anti-sag PE100“ (LS) „super anti-sag PE100“ (XLS). Anti-sag dervos molekulinės masės pasiskirstymas gali būti reguliuojamas, kad padidėtų klampumas esant mažam šlyties greičiui. Kitas yra vamzdžių ekstruzijos proceso ir įrangos tobulinimas, pavyzdžiui, aušinimo proceso po vamzdžių išspaudimo naujovės (didinamas vidinis aušinimas ir kt.), o pastaraisiais metais palaipsniui didinamas didelio skersmens plastikinių vamzdžių sienelių storio diapazonas.

Didelio skersmens tiesaus ekstruzinio vientiso vamzdžio mechaninė struktūra yra paprasta. Jis turi savo unikalių pranašumųjūrų inžinerija. Pirma, jis yra lankstus. Antra, galima nuolat gaminti 100 metrų ilgio itin ilgą vamzdį (XXL) ir plūduriuojant vandens paviršiuje transportuoti į statybvietę. Vienas iš didelio skersmens tiesioginio ekstruzijos vientiso vamzdžio apribojimų yra tai, kad norint pasiekti didelį standumą, būtinas didelis sienelės storis. Jis taikomas tik žemo slėgio arba neslėginiams vamzdynams, kuriems reikalingas didelis žiedo standumas. Antra, tam reikia didžiulės ir brangios gamybos linijos, o skirtingoms specifikacijoms reikalingi skirtingi priedai. Todėl ji sutelkta keliose didelėse plastikinių vamzdžių įmonėse.

Šiuo metu „pipelife group“ yra pirmaujanti įmonė didelio skersmens tiesioginių ekstruzinių kietųjų sienelių vamzdžių, skirtų jūrų inžinerijai, srityje. Praėjusio šimtmečio pabaigoje ji pastatė gamyklą Statelio pajūryje, Norvegijoje, o šio amžiaus pradžioje 2004 m. užbaigė garsųjį Monpeljė jūros išleidimo projektą. Pagal statistiką, pipelife buvo Europoje, Afrikoje ir Azijoje nuo 2006 iki 2015 m., 27 šalys Pietų Amerikoje baigė 48 didelio skersmens plastikinių vamzdžių inžinerijos projektus. Pastaraisiais metais įmonė, aktyviai kurianti didelio skersmens plastikinius vientisus vamzdžius, yra AGRU grupė. Jos XXL vamzdžių gamykla naujai pastatyta Jungtinėse Valstijose. Pastaraisiais metais kelios įmonės pasiekė puikių laimėjimų kurdamos didelio skersmens tiesioginio ekstruzinio vientisų sienelių vamzdžius, tokius kaip UPI (Union pipes Industry) Jungtiniuose Arabų Emyratuose,Firat Turkijoje, IPEX vamzdynai Australijoje ir kt.

2. spirale suvyniotas sieninis vamzdis

Spiralinės konstrukcijos sieninis vamzdis yra vamzdžio formavimo procesas, apvyniojant ir abipusiu lydant išlydytus ekstruzinius plastikinius profilius išilgai spiralės linijos. Tikslas yra išvengti sunkumų ir apribojimų, susijusių su tiesioginio didelio skersmens vamzdžių išspaudimu. Didelio skersmens plastikiniai vamzdžiai gali būti gaminami naudojant mažesnius ekstruderius ir laikančiąją įrangą, taip pat gali būti suformuotos skirtingos konstrukcinės sienelės, atitinkančios skirtingus stiprumo ir standumo reikalavimus.

Po dešimtmečius trukusių tyrinėjimų ir konkurencijos plačiai naudojami dviejų rūšių spiraliniai sieniniai vamzdžiai. Pagal Kinijos nacionalinius standartus jis skirstomas į A tipo konstrukcinį sieninį vamzdį ir B tipo konstrukcinį sieninį vamzdį. A tipo spiralinis vamzdis Kinijoje paprastai vadinamas „dvigubu plokščiu tuščiaviduriu vamzdžiu“, o B tipo spiraliniu būdu suvyniotas vamzdis Kinijoje paprastai vadinamas „Clara vamzdžiu“. Šiame dokumente jie bus vadinami „dvigubu plokščiu tuščiaviduriu vamzdžiu“ ir „B tipo konstrukciniu sieniniu vamzdžiu“.

A. dvigubas plokščias tuščiaviduris vamzdis

B tipo konstrukcinis sieninis vamzdis yra poliolefino konstrukcinis sieninis vamzdis, suformuotas vyniojant ir suliejus, kurį devintajame dešimtmetyje inicijavo krah kompanija Vokietijoje. Pagrindinis procesas yra spirale suvynioti daugiasluoksnes karšto lydalo poliolefino juostas ir profilius ant įkaitintos metalinės šerdies statinės, kad būtų suformuotas konstrukcinis sieninis vamzdis. Paprastai vidinė siena apvyniojama keliais juostos sluoksniais, kad būtų suformuotas vientisas sienos sluoksnis, kad būtų pasiektas reikiamas stiprumas. Tada, atsižvelgiant į vamzdžio žiedo standumo reikalavimus, karšto lydalo poliolefino apvalaus vamzdžio medžiaga suvyniojama išorėje, kad būtų suformuotas išorinis apvalios briaunelės konstrukcijos sienos sluoksnis. Sujungimo lizdas pagamintas apvija lydant ir apdirbant abiejuose vamzdžio galuose (lizdas yra įmontuotas elektriniu šildymo laidu), kuris gali realizuoti elektros lydymosi lizdą.

Dvigubo plokščio tuščiavidurio vamzdžio pranašumai yra šie:

- LArge skersmens plastikinis vamzdis gali būti pagamintas naudojant palyginti lengvą ir ekonomišką įrangą ir gali pasiekti didelį žiedo standumą. Jis tinka neslėginiam arba žemo slėgio drenažo vamzdynui.

- TVienos nepertraukiamai formuojamo vamzdžio sekcijos ilgis gali siekti daugiau nei dešimt metrų (sieninį vamzdį su B tipo apvijos konstrukcija riboja šerdies ilgis, paprastai beveik 6 metrai vienoje sekcijoje), o tai padeda sumažinti vamzdžio sekcijos sujungimo sąnaudas.

Dvigubo plokščio tuščiavidurio vamzdžio trūkumai yra šie:

- TTuščiavidurių sienų konstrukcija, suformuota suliejus vieno sluoksnio stačiakampį tuščiavidurį vamzdį, turi ribotą gebėjimą atlaikyti vidinį vamzdžio slėgį, todėl ji netinka aukšto slėgio vandens perdavimo vamzdynui.

- Bkadangi vamzdžio galas nėra vientisa siena, negalima suvirinti sandūriniu būdu, o cilindrinis paviršius netaisyklingas, negalima jungti kištukinio lizdo. Patikimesnis sujungimo būdas yra lydomasis suvirinimas jungties vietoje nešiojamu ekstruderiu.

Dabar Uponor infra ir jos technologijų licencijas gavusios įmonės (teigiama, kad pasaulyje jų yra daugiau nei 10). Beveik 40 gamybos linijų) sudaro mainų ir bendradarbiavimo bendruomenę, o kai kurios tarptautinės įmonės savarankiškai kuria panašius gamybos procesus.

Per 40 metų nuo sukūrimo, dvigubas plokščias tuščiaviduris vamzdis išsivystė įnirtingoje konkurencijoje ir įrodė savo unikalius pranašumus. Pastaraisiais metais jūrų inžinerijoje buvo daug sėkmingų atvejų, pvz:

- 2009 m. vandens paėmimas ir nutekėjimasCprašymasGolfe elektrinė Prancūzijoje paėmėDN2,200 mm SN4 210m drenažas DN2,400 840 m

- 2017 metais aušinimo sistemaDN /ID2,700 mm 2,400 840 mSįjungtaRnaftos chemijos gamyklos projektas Vietname

- In 2020 m., DN 3 klojimas,000 mm 880 m HDPE Dviguba pralaida su 12 konstrukcinių sienų plokščių dėžių buvo panaudota giliausiam požeminiam vamzdžių tinklui pasaulyje

B. konstrukcinis sieninis vamzdis

B tipo konstrukcinis sieninis vamzdis yra poliolefino konstrukcinis sieninis vamzdis, suformuotas vyniojant ir suliejus, kurį devintajame dešimtmetyje inicijavo krah kompanija Vokietijoje. Pagrindinis procesas yra spirale suvynioti daugiasluoksnes karšto lydalo poliolefino juostas ir profilius ant įkaitintos metalinės šerdies statinės, kad būtų suformuotas konstrukcinis sieninis vamzdis. Paprastai vidinė siena apvyniojama keliais juostos sluoksniais, kad būtų suformuotas vientisas sienos sluoksnis, kad būtų pasiektas reikiamas stiprumas. Tada, atsižvelgiant į vamzdžio žiedo standumo reikalavimus, karšto lydalo poliolefino apvalaus vamzdžio medžiaga suvyniojama išorėje, kad būtų suformuotas išorinis apvalios briaunelės konstrukcijos sienos sluoksnis. Sujungimo lizdas pagamintas apvija lydant ir apdirbant abiejuose vamzdžio galuose (lizdas yra įmontuotas elektriniu šildymo laidu), kuris gali realizuoti elektros lydymosi lizdą.

Po dešimtmečius trukusių tyrinėjimų ir konkurencijos plačiai naudojami dviejų rūšių spiraliniai sieniniai vamzdžiai. Pagal Kinijos nacionalinius standartus jis skirstomas į A tipo konstrukcinį sieninį vamzdį ir B tipo konstrukcinį sieninį vamzdį. A tipo spiralinis vamzdis Kinijoje paprastai vadinamas „dvigubu plokščiu tuščiaviduriu vamzdžiu“, o B tipo spiraliniu būdu suvyniotas vamzdis Kinijoje paprastai vadinamas „Clara vamzdžiu“. Šiame dokumente jie bus vadinami „dvigubu plokščiu tuščiaviduriu vamzdžiu“ ir „B tipo konstrukciniu sieniniu vamzdžiu“.

Dvigubo plokščio tuščiavidurio vamzdžio pranašumai yra šie:

Įrangos rinkinys, pagrįstas nepertraukiamu lydalo ekstruzijos ir apvijų lydymu, aprūpintas skirtingo skersmens šerdies statinėmis ir pagalbiniais įrenginiais, iš kurių galima gaminti įvairius vamzdžius, kurių vidinis skersmuo skiriasi, vidinės sienelės storis skiriasi (skirtingas vidinio slėgio atsparumo stiprumas) ir skirtingos išorinės apskritos briaunos konstrukcijos (skirtingas išorinio slėgio atsparumo standumas). Todėl gali būti gaminamas slėgio perdavimo vamzdynas su vidinio atsparumo slėgiui stiprumo reikalavimais, taip pat gali būti gaminamas išleidimo vamzdynas, kurio vidinio slėgio atsparumo reikalavimai nėra arba yra maži, ir gali būti pagaminti skirtingi išorinio slėgio atsparumo standumo reikalavimai. Taip pat galima pagaminti labai storą vamzdinį ruošinį, skirtą vamzdžių jungiamosioms detalėms, pvz., flanšams, pjauti. Gamybos įmonėms naudinga tenkinti įvairius rinkos reikalavimus su nedidelėmis investicijomis į įrangą;

Priimami visi poliolefino plastikai, pasižymintys atsparumu korozijai, atsparumu smūgiams, atsparumu dilimui, lengvu lydymu ir lengvu savituoju sunkiu. Jis ypač tinka jūrų inžinerijai: gali plūduriuoti jūros paviršiuje arba nuskęsti jūros dugne ir kabėti po vandeniu, pridedant betono svorio arba pilant skiedinį į konstrukcinės sienos įdubą.

Elektrofuzijos lizdas yra patogesnis (ypač didelio skersmens vamzdžiams, nutiestiems griovio dugne). Sandarinis suvirinimas galimas ir storoms vidinėms vientisoms sienoms.

Lankstus konstrukcijos dizainas: lengva pasiekti didelį skersmenį. Šiuo metu didžiausias skersmuo siekia 4000 mm, o tai yra pagrindinis plastikinių vamzdžių korpusas, didesnis nei 2000 mm pasaulyje; Lengva pagaminti didelio sienelės storio vamzdį, o vamzdžio sienelei iš tikrųjų nėra jokių apribojimų; Taip pat lengva pasiekti didelį žiedo standumą, jį galima suvynioti ir suvirinti į daugiasluoksnes konstrukcines sienas.

B tipo konstrukcinio sieninio vamzdžio trūkumai yra šie:

Jis gali būti gaminamas tik sekcijomis, kurias riboja šerdies statinės ilgis. Kiekviena atkarpa paprastai būna 6 metrų ilgio, todėl prijungimo krūvis yra didelis.

Krah, B tipo konstrukcinio sieninio vamzdžio įkūrėjas, visada nuolat tyrinėjo, kūrė ir perkūrė, kita vertus, atkreipė dėmesį į rinkos plėtrą ir bendradarbiavimą. Pavyzdžiui, po ilgų tyrinėjimų ir plėtros metų buvo priimta stiklo pluoštu sustiprinta polietileno medžiaga, o sukurta trumpo stiklo pluošto polietileno medžiaga PE-GF buvo įvertinta Mrs = 18Mpa (1,8 karto daugiau nei PE100), ir ji atitiko ASTM ir DIN standartus.

Krahas daug nuveikė kurdamas jūrų inžinerijos taikymą. Viena vertus, jis atliko techninius tyrimus, paskelbė monografijų ir mainų. Kita vertus, jis nuolat publikavo ir pristato sėkmingo didelio skersmens plastikinių vamzdžių pritaikymo jūrų inžinerijoje atvejus įvairiose šalyse.Tokie kaip:

-2015 Stokholmo uosto iškrovimas Švedijoje: DN 3400, bendras sienelės storis 180 mm 135 m gamybos įmonė Germany hengze Co., Ltd.

- 2014 m. jūros vanduo Jungtiniuose Arabų Emyratuose buvo išleistas į 2000 mm 36 km ir 3000 mm 22 km PP-B HM gamybos įmonę:UPI-2015 Stokholmo uosto iškrovimas Švedijoje: DN 3400, bendras sienelės storis 180 mm 135 m gamybos įmonė Germany hengze Co., Ltd.

- 2018 m. Argentinos vandens paėmimo projektas: didžiausio pasaulyje praktinio skersmens plastikinis vamzdis DN 3600 10 bar SD R17 sienelės storis 220 mm. Gamybos įmonės: Cara Amerika Lotynų Amerika